導入事例

安全対策をきっかけに部材搬送ラインを大幅に改善

飛躍的に向上した安全性と改善効果は「他工場から改善を見学に来るほど」

日立建機株式会社 土浦工場

TIPS推進グループ 長谷川様

モノづくり改革室 生産改革推進部 松崎様

油圧ショベル、ホイールローダ、ダンプトラックや道路機械などを生産する日立建機株式会社 土浦工場にアシストホイールドライブが導入されました。

今回はマザー工場である土浦工場で、部材搬送の大幅な改善をされたTIPS推進グループの長谷川様と生産改革推進部の松崎様にお話を伺いました。

きっかけは安全対策。

その絶大な効果は国内外の工場から見学に来るほどでした。

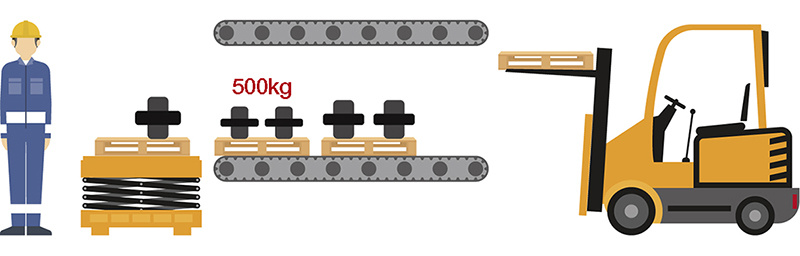

まずは、今回アシストホイールドライブが採用された工程について触れておきたい。

土浦工場では、10tから35tクラスの中型油圧ショベルを中心に生産を行っている。その種類は15機種300仕様。100mを超えるラインで一から生産するので、毎回違うショベルを組むことになる。アシストホイールドライブは、油圧ショベルの足回り(クローラー)の一部である下部ローラーを組付ける工程で採用された。

サイズも重さも違う下部ローラーを同じ場所で組み付けるため、従来は種類ごとの専用パレットをフォークリフトで運び、上下2段のコンベアの作業側(下段)に供給し、使用後の専用パレットはリフターで上段コンベアに移動し、フォークリフトで回収していた。組み立て現場のすぐ横には、前日に外部倉庫で準備された当日生産分の部材が、パレット50枚分平置きにされていた。

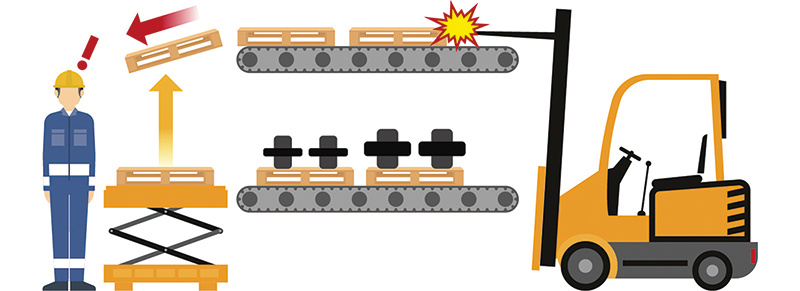

そして、この上段コンベアからの落下の危険性に気づいた現場の作業者からTIPS推進グループに発信があった。

「安全と健康と法令を守ることを全てに優先させる」という基本理念を掲げる日立建機。リスクアセスメント評価が実施され、ハード的な対策の優先順位が上がることとなった。と、長谷川 健太氏(TIPS推進グループ)は導入の経緯を語る。

そして検討の結果アシストホイールドライブによる ①治具に載せた部材供給 ②治具回収を決めた。

導入前と導入後のフロー

①上下段コンベア搬送

フォークリフトによる

②部材供給

③専用パレットの回収

![]()

アシストホイールドライブによる

①治具に載せた部材供給

②治具回収

アシストホイールドライブの採用をきっかけに、作業手順や治具、運搬方法やキッティング、荷姿を見直すことで生まれた効果は下記の通り。

「他工場からこの改善を見学に来ることも少なくない」というのも合点がいく。

改善効果

パレット約280枚の廃棄

外部倉庫での事前ピッキングの廃止(2名分の省人化)

従来は専用パレットに一日約800個のローラーをクレーンでセット

外部倉庫への専用パレット返却輸送の廃止

汎用パレットで積載効率向上

ラインサイドのキッティングで仕掛品50台分から2台分に削減

専用パレットから運搬荷姿のままパレットで納品される為、専用運搬具の置き場が削減

上記に伴いフォークリフトによるパレット搬送半減

組み立て作業性効率改善(0.5名分の省人化)

重量物だから活用したいアシスト製品。だが選択肢は意外と少ない

コンベア搬送から台車搬送にすることで高い改善効果を得られるにも関わらず、なぜこれまで実施されなかったのか、疑問をぶつけてみた。

「もちろん台車搬送に変えれば、省人化や大きなスペースの有効活用などの効果が出ることはわかっていました。ただ、部材を積んだ台車の重量は600kg近くになることがあります。この重量物を人の力で運ぶことは重筋作業となり毎日続けることは困難です。安全性の観点からアシストホイールドライブなしの改善はありえませんでした。」と長谷川氏。

「では、600kgを安全に運搬できるアシスト製品を探せばよい、となりますが、600kgの重量物を搬送できるアシスト製品がなかなか見つからない。現場テストも実施しましたが、スペック範囲内にも関わらず搬送できない製品もあり、とても困っていました。」と検討時の苦労を語るのは、長谷川氏の元上司、松崎 勝男氏(モノづくり改革室 生産改革推進部)。

「そこで展示会に行って、このアシストホイールドライブを見つけました。当時はまだ発売前でしたが『これだ!』と思ったのを今でも覚えています。」(松崎氏)

重量物に対応できるアシストホイールドライブが、

現場の固定観念を打ち砕く

アシストホイールドライブの導入をきっかけに、多くの効果を生み出した今回の改善。社内への影響や社内の変化について長谷川氏にたずねてみた。「このラインは出来てから50年近く経っています。これまでも多くの改善を行ってきました。ただ、日々同じ職場で同じ業務に携わっている多くの作業者は、どうしても固定観念にとらわれてしまって「どれもあるのが当たり前」と思ってしまいがちです。今回のように固定観念を打ち砕くような改善を実現することで、固定観念にとらわれない要望や気づきが現場から増えることを期待しています。」

「今回は重量物の搬送ができるアシストホイールドライブが見つからなければ実現しませんでした。そこはTIPS推進グループが徹底的に探したり、工夫したりします。特にアシストホイールドライブはフォークリフトと違い資格が必要ありません。資格、年齢、性別、経験を問わず重量物の運搬ができることは、私たちのように重量物を扱う職場が多いととても助かります。今後、より一層社内の重筋作業を減らす取り組みを加速していきます。」

長谷川氏は、マザー工場でのアシストホイールドライブの実績を、国内外の工場に展開することに意欲をのぞかせる。

日立建機株式会社

日立建機株式会社は、油圧ショベル、ホイールローダ、ダンプトラックや道路機械などを生産している。その幅広い製品群の安全性、信頼性、耐久性の高さは、世界中で高い信頼を集め、建設機械業界では世界第3位の規模を誇る。世界標準の製品を生み出す生産拠点は国内に7工場、海外ではオランダ、インド、インドネシア、中国、カナダなどで現地生産を行う。

TIPS推進グループ

TIPS(*1)とは日立建機内の活動につけられた造語で、「革新」と「創意工夫」が組み込まれた生産方式を指す。具体的には、生産現場の作業者から困りごとを吸い上げ、優先順位を決めて改善活動を進める部署である。その活動内容は安全対策、生産性向上、仕掛縮減、物流の見直しなど多岐にわたる。

*1)Total Innovative & Inventive Production System 「革新」と「創意工夫」が組み込まれた生産方式

アシストホイールドライブ(AWD)

台車に短時間(2人で約10分)で取り付けることができ、今お使いの台車をすぐに電動アシスト化。重量物搬送時に台車を押す力をサポートします。

操作は手元のリモコンを使用、使用環境に合わせて速度など調整可能です。

「アシストホイールドライブ150」は最大搬送重量1,000kg、IP66の「アシストホイールドライブ160」は最大搬送重量750kg。

©2026 IDEC Corporation All rights reserved. 個人情報保護について